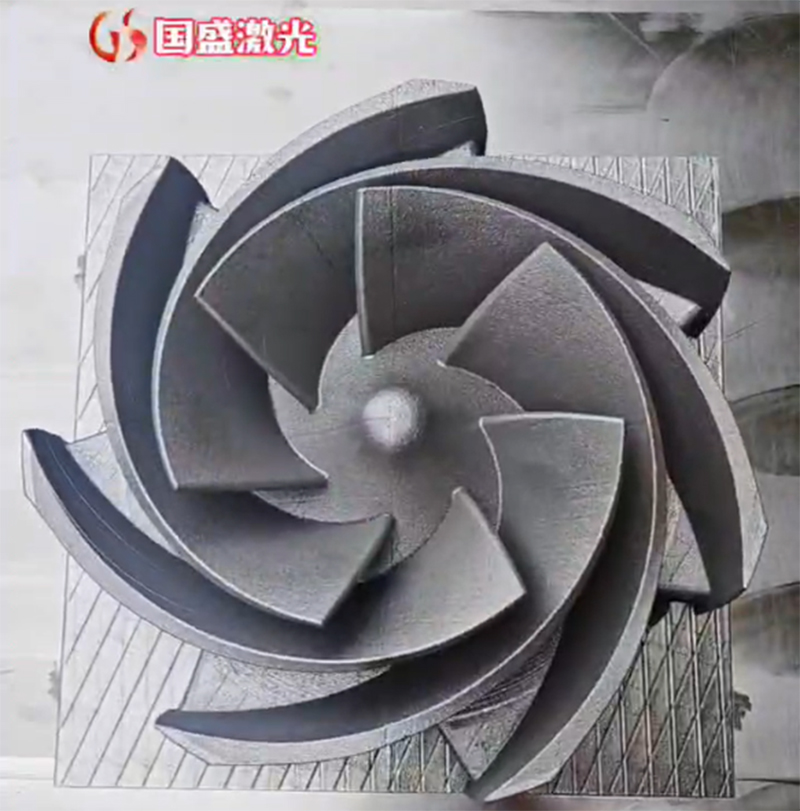

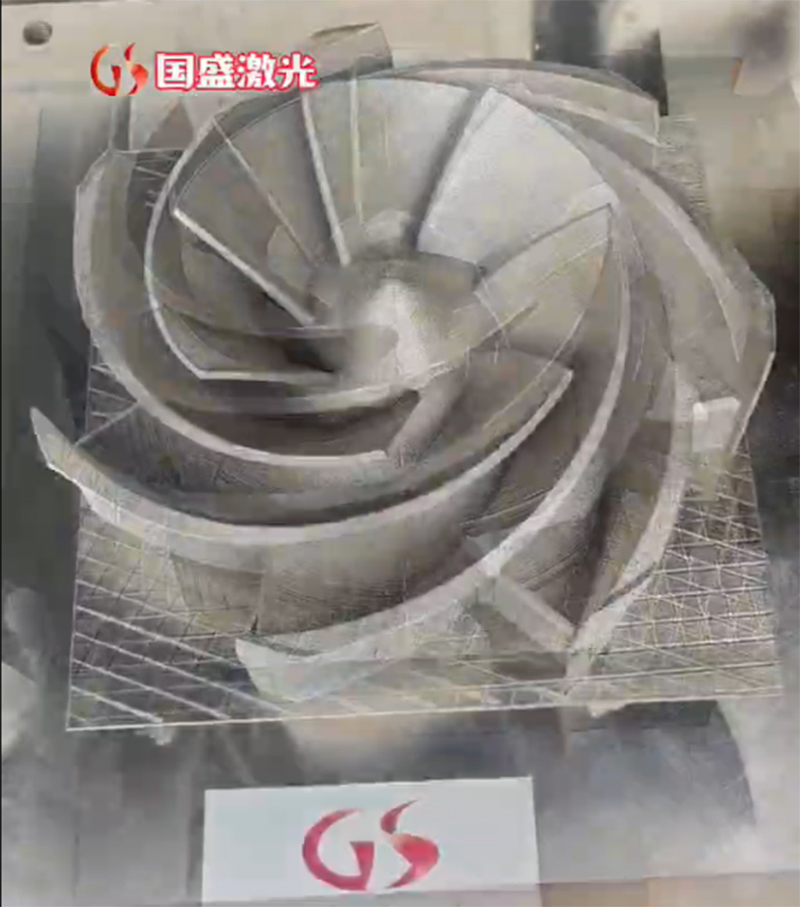

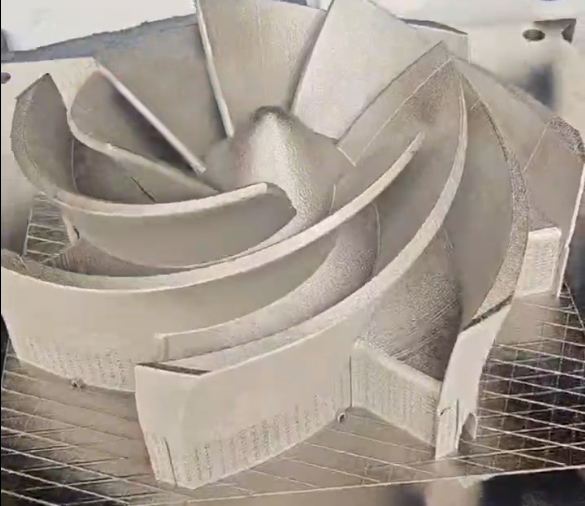

钛合金叶轮作为航空发动机、燃气轮机等高端装备的核心部件,其制造工艺直接关系到设备的性能和可靠性。近年来,随着增材制造技术的快速发展,激光3D打印技术为钛合金叶轮的制造带来了革命性的突破。这项技术不仅能够实现复杂结构的自由成形,还能显著缩短生产周期,降低材料浪费,为高端装备的轻量化、高性能化提供了全新的解决方案。

钛合金因其优异的强度重量比、耐腐蚀性和高温性能,成为叶轮制造的理想材料。然而,传统制造方法如锻造、铸造和机械加工在面对钛合金时面临诸多挑战。锻造需要昂贵的模具和大型设备,且难以实现复杂内部结构;铸造则容易产生气孔、缩松等缺陷;机械加工则面临材料利用率低、刀具磨损严重等问题。激光3D打印技术的出现,为这些难题提供了创新的解决途径。通过高能激光束逐层熔化金属粉末,可以精确控制叶轮的微观组织和力学性能,实现传统工艺难以达到的设计自由度。

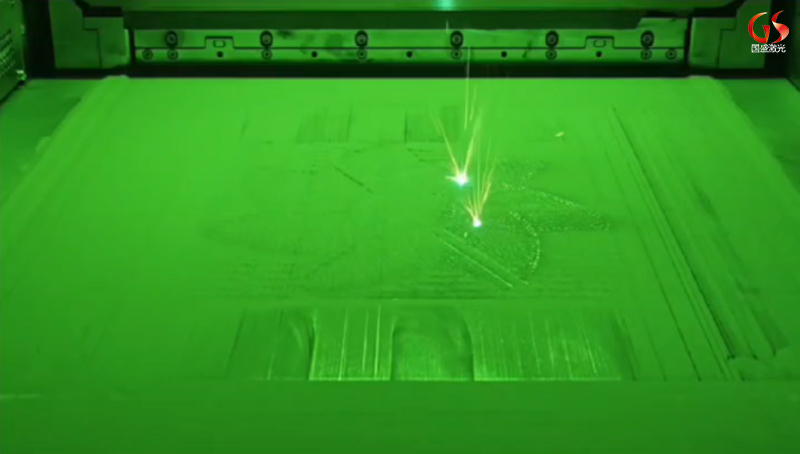

在技术原理方面,激光3D打印钛合金叶轮主要采用选择性激光熔化(SLM)或激光金属沉积(LMD)两种工艺路线。SLM技术使用精细的钛合金粉末,在惰性气体保护环境下,通过计算机控制的激光束按照三维模型逐层扫描熔化,最终形成致密的金属零件。这一过程能够实现高达99.9%的致密度,力学性能接近甚至超过锻件水平。LMD技术则通过同步送粉的方式,将金属粉末直接送入激光熔池,适合大型叶轮的快速成形或修复。两种技术各有优势,SLM更适用于高精度、复杂结构的叶轮制造,而LMD则在大型部件和修复领域表现突出。

工艺优化是确保钛合金叶轮质量的关键。激光功率、扫描速度、层厚、扫描策略等参数都会影响最终产品的性能。研究表明,采用适当的预热温度和层间冷却时间可以显著减少残余应力,避免变形和开裂。后处理工艺同样重要,包括热等静压(HIP)处理以提高致密度,以及必要的机加工和表面处理来满足最终的尺寸精度和表面质量要求。中国科学院金属研究所的最新研究成果表明,通过优化工艺参数组合,可以获得具有优异疲劳性能的钛合金叶轮,其使用寿命比传统制造工艺提高了30%以上。

在航空航天领域,激光3D打印的钛合金叶轮已经实现了规模化应用。某型航空发动机采用该技术制造的压气机叶轮,重量减轻了15%,同时强度提高了20%,大大提升了发动机的推重比。在能源装备方面,3D打印的燃气轮机叶轮能够承受更高的工作温度,使发电效率得到显著提升。特别值得一提的是,这项技术为叶轮的个性化设计和快速迭代提供了可能,设计师可以突破传统制造的限制,实现更加优化的流道结构和冷却通道布局。

尽管优势明显,激光3D打印钛合金叶轮仍面临一些技术挑战。首先是成本问题,高纯度的钛合金粉末和专用设备导致初期投入较大。其次是质量控制,需要建立完善的在线监测系统和质量标准。此外,大尺寸叶轮的打印仍存在变形控制难题,需要进一步研发支撑结构和工艺优化方案。行业专家指出,随着材料科学、装备技术和工艺经验的积累,这些问题将逐步得到解决,未来3-5年内有望实现更大规模的产业化应用。

从产业发展角度看,激光3D打印钛合金叶轮代表了高端制造向数字化、智能化转型的重要方向。国内多家科研机构和企业已经建立了完整的研发体系,形成了从材料制备、装备制造到工艺开发的全产业链能力。北京航空航天大学王华明院士团队在该领域取得了突破性进展,其研发的大型钛合金结构件激光快速成形技术获得了国家技术发明一等奖。与此同时,行业标准体系正在逐步完善,为技术的规范化应用奠定了基础。

展望未来,激光3D打印钛合金叶轮技术将朝着多材料复合打印、智能化工艺控制、更大尺寸成形等方向发展。结合人工智能和大数据分析,有望实现打印过程的实时优化和缺陷预测,进一步提升产品的一致性和可靠性。随着绿色制造理念的普及,这项技术的材料利用率高、能耗低的优势将更加凸显,为装备制造业的可持续发展做出重要贡献。

总的来说,激光3D打印技术为钛合金叶轮制造开辟了新途径,不仅解决了传统工艺的瓶颈问题,还创造了新的设计可能性。这项技术的成熟和推广,将有力推动我国高端装备制造业的升级,提升关键零部件的自主保障能力,对国家科技发展和产业竞争力提升具有战略意义。随着相关技术的不断突破和应用经验的积累,激光3D打印钛合金叶轮必将在更广阔的领域展现其价值。

激光3D打印技术为钛合金叶轮制造开辟了新途径

网址:https://www.shangtaiw.com/b2b-xags2022/sell/itemid-99738.html